Die HOMAG Group ist weltweit der führende Hersteller von Maschinen und Anlagen für die plattenbearbeitende Holz- und Möbelindustrie. Mit diesem Produktspektrum hat sich die Gruppe zugleich stark im handwerklichen Gewerbe etabliert und nimmt eine führende Rolle im Holzhausbau ein. Als Global Player ist die HOMAG Group in über 60 Ländern präsent und hat einen Marktanteil von über 30 %. Für die Möbel- und Bauelementefertigung sowie den Holzhausbau bietet die Gruppe exakt auf den Kunden abgestimmte Lösungen – von der Einzelmaschine über Fertigungslinien bis zur kompletten Fabrikeinrichtung. Umfassende Dienstleistungen im Umfeld der Maschinen und Anlagen komplettieren das in Breite, Komplexität und Leistung sorgfältig abgestufte Produktprogramm.

Meilensteine von Anfang an

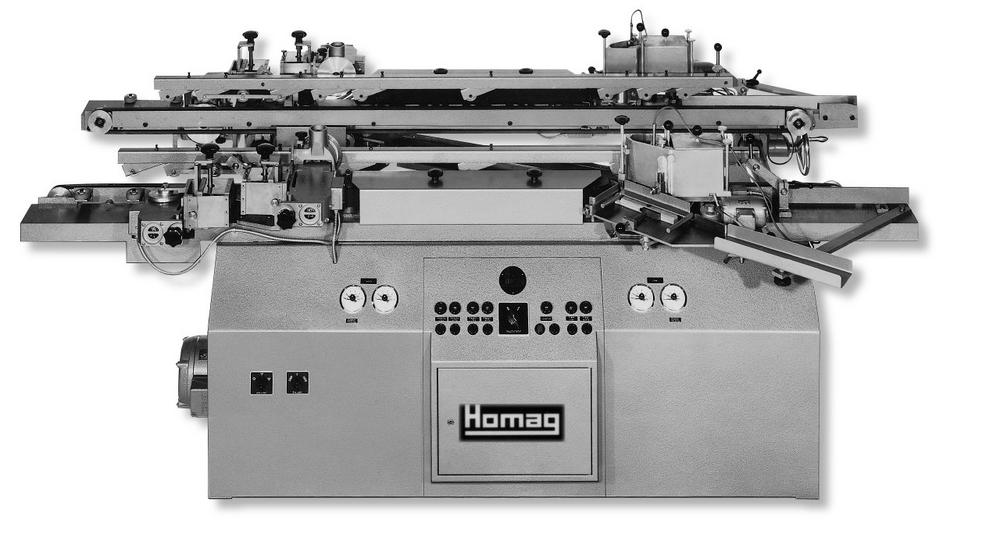

Zu der Produktpalette für die plattenbearbeitende Holz- und Möbelindustrie, die sich über die gesamte Prozesskette der Kunden erstreckt, gehören seit 60 Jahren auch Systeme zum Kantenanleimen. Bis heute hat sich HOMAG in diesem Segment immer wieder als Vorreiter neuer Verfahren und als Technologieführer erwiesen. So wurde mit der KH 2/18 schon 1962, gerade mal zwei Jahre nach Unternehmensgründung, eine erste automatische Kantenanleimmaschine zum Patent angemeldet – eine Serienmaschine mit Furnierstreifenmagazin, Leimaggregat, Druckzone und Bündigfräsaggregat. Diese Technologie sollte der Ausgangspunkt für nahezu alle weiteren Entwicklungen von HOMAG in diesem Segment werden. Noch im gleichen Jahr, 1962, zeigte das Unternehmen auf der Messe in Hannover eine neuartige Kantenanleimmaschine nach dem Heiß-Kalt-Verfahren, mit der sich Kanten im Vergleich zum Wettbewerb deutlich schneller und kostengünstiger anleimen ließen. Dies kam einer Revolution gleich. „In der Folge führte das günstige Preis-Leistungs-Verhältnis zu einer immensen Nachfrage, sodass sich HOMAG ab 1962 ganz auf die Produktion und Weiterentwicklung dieser Anleimtechnologie konzentrierte“, erläutert Dr. Sergej Schwarz, Member of the Board. „Vorangetrieben wurde das Verfahren insbesondere durch eine neuartige Leimtechnologie, den Schmelzkleber.“

Nachdem HOMAG dann 1965 erst eine weitere doppelseitige Kantenanleimmaschine mit neuartigem Grundgestell und Breitenverstellung präsentieren konnte, entwickelte das Unternehmen 1967 mit der KH 12 die erste einseitige Kantenanleimmaschine. Die nun folgenden Weiterentwicklungen für einen präzisen Werkstücktransport sollten es bald erlauben, im Einlaufbereich der Maschine auch Formatbearbeitungsaggregate anzuordnen. „So entstand mit der KF ein weiterer Meilenstein in der Möbelproduktion: die erste kombinierte Formatbearbeitungs- und Kantenanleimmaschine“, unterstreicht Matthias Volm, Senior Director Product Development. „Zum Erfolgsmodell in der Möbelproduktion wurde vor allem die KF 60. Denn diese Maschine, die ursprünglich für das Kantenanleimen und Bündigfräsen konzipiert war, konnte bald auch Kapp- und Schleifaggregate einsetzen.“ Heute sind auf derartigen Maschinen bis zu 15 Aggregate verbaut, mit denen sich Werkstücke einbaufähig bearbeiten lassen.

Um künftig auch kleineren Möbelbaubetrieben eine passende Kantenanleimmaschine anbieten zu können, konzipierte HOMAG 1973 die Typenreihe KH 10-13. Schon damals wurde die Maschinen mit zwei verschiedenen Verleimstationen angeboten, um Rollenware, Massivkanten wie auch vorbeschichtete Kanten verarbeiten zu können. Zwei Jahre später stellte HOMAG auf der Messe Ligna 1975 dann erstmals das Kaltleimaktivier-Verfahren (KA-Verfahren) der Fachwelt vor – eine Technologie zur Kantenverleimung mit PVAc-Leim.

1976 kam es zur Mehrheitsbeteiligung an der Heinrich Brandt Maschinenbau GmbH, der späteren BRANDT Kantentechnik GmbH, die ebenfalls Kantenanleimmaschinen baute und sich auch durch das Arbeiten mit vorbeschichteten Kanten einen Namen geschaffen hatte. Dies stärkte nicht nur die Marktposition von HOMAG im Handwerksbereich, sondern auch die Präsenz im Zentrum der deutschen Möbelindustrie, in Nordrhein-Westfalen.

1982 wurde anlässlich der Handwerkermesse in München eine neue Generation von Kantenanleimmaschinen gezeigt, die KL 70, bei der grundlegende Neuerungen in Aufbau, Vielseitigkeit und Arbeitssicherheit umgesetzt wurden. „Eine entscheidende Neuerung war hier die mechanische luftunterstützte Späneabfuhr, die im Ständer integriert war und die bisher notwendige Absaugleistung um 70 % reduzierte“, berichtet Christian Schürle, Senior Director Product Management. Eine Weiterentwicklung erfuhr die Maschine unter anderem im Jahr 1995 als KL 70 Optimat.

Schlag auf Schlag

„1999 gelang HOMAG mit der Baureihe powerLine, die als doppelseitige Maschinen für die Serienfertigung ausgelegt wurde, einmal mehr der Sprung in eine neue Leistungsklasse“, betont Achim Homeier, Senior Director Global Marketing & Product Management. „Das Ziel des powerLine-Programms – eine um 50 % höhere Leistung bei nur 30 % Mehrkosten – wurde durch höhere Vorschubgeschwindigkeiten, kürzere Lücken und Umrüstzeiten sowie längere Verfügbarkeiten erreicht.“ Weil in den folgenden Jahren die Kleinserien- und Einzelfertigung immer wichtiger wurde, präsentierte HOMAG 2001 eine neue, hochautomatisierte Generation der powerLine für die Losgröße-1-Fertigung.

Dass neben der Losgröße-1-Fertigung auch der Einsatz von Leichtbauplatten in der Möbelindustrie immer mehr an Bedeutung gewann, beantwortete HOMAG 2004 mit ersten Lösungen für das Bekanten von Leichtbauplatten. Seither bietet die Gruppe nicht nur Maschinen und Anlagen zu deren Fertigung an, sondern auch für die Weiterverarbeitung und Bekantung.

Eine Weltpremiere konnte HOMAG dann einmal mehr auf der Ligna 2009 feiern: Die Kantenanleimmaschinen der Ambition-Serie in Form von sechs Baureihen von BRANDT und HOMAG traten in den Markt ein. „Die Baureihen deckten schon in ihrer Basisversion mehr als 90 % aller Anwendungen in Industrie und Handwerk ab“, hebt Christian Schürle hervor. 2014 folgte dann die nächste Generation der Ambition-Reihe mit neuer Aggregatetechnik und Modellen in verschiedenen Leistungsklassen. Neu auf den Maschinen war unter anderem die inzwischen etablierte airTec-Technologie. Ab 2016 konnten Anwender auch auf eine Ambition 2482 zurückgreifen, die als Allround-Kantenzelle mit einer Rückführung TFU 521 edition und einem Abstapelplatz ausgestattet wurde.

Neues Zeitalter der Kantenverarbeitung

„Zum Paukenschlag auf der Ligna 2009 wurde vor allem die Präsentation des laserTec-Verfahrens, das ein neues Zeitalter der Kantenanbringung einläuten sollte“, betont Matthias Volm. „Indem die zu verklebende Fläche per Laserstrahl aufgeschmolzen und anschließend direkt auf das Werkstück gepresst wird, garantiert das Verfahren eine gleichbleibend hohe Bearbeitungsqualität fast ohne Fuge. Zudem lassen sich mit laserTec alle marktüblichen Kantenarten wie PVC, ABS, PP, PMMA, Furnier oder Melamin verarbeiten.“ 2010 wurde die Technologie dann erst für das Handwerk bereitgestellt, um 2011 auch für den Einsatz auf Bearbeitungszentren etabliert zu werden. Den nächsten Step des laserTec-Verfahrens markierte die Ligna 2017 „wo dem Anwender mit laserTec Next Generation die robustere, kleinere und leistungsoptimierte Nachfolgegeneration übergeben wurde“, so Matthias Volm. Das Aggregat war jetzt in zwei Leistungsklassen verfügbar und bot der Industrie Nullfugenqualität sowohl in der Losgröße-1- als auch der Serienfertigung.

2013 folgte die Markteinführung von airTec für die handwerksgerechte Nullfuge „ein Verfahren, bei dem Kante und Platte per Heißluft verbunden werden“, erläutert Christian Schürle. „Zum Einsatz kommen spezielle Kanten, die aus einer Dekorschicht und einer Funktionsschicht bestehen. Die Funktionsschicht wird bei gleichmäßiger Temperatur und konstantem Volumenstrom aufgeschmolzen und zuverlässig mit der Schmalfläche verbunden.“ Seit 2016 gibt es das airTec-Aggregat mit einem Rotationslufterhitzer, was es noch leistungsfähiger und leiser gemacht hat. 2017 wurde das Verfahren in der Türenfertigung etabliert, wo seither die Herstellung optischer Nullfuge mit ABS-/PP-Kantenmaterial möglich ist.

Eine Marke, ein Logo

Das Jahr 2017 sollte für die HOMAG Group und all ihre Unternehmen ein ganz besonderes werden: Von nun ab gab es unter dem Motto „ONE“ HOMAG nur noch die Marke HOMAG und ein Logo. „Das galt auch für die Kantenanleimmaschinen von BRANDT Kantentechnik, der als Spezialist für das Einstiegssegment bereits seit 2012 zu 100 % zu HOMAG gehörte und inzwischen HOMAG Kantentechnik heißt“, unterstreicht Dr. Sergej Schwarz. „Seit 2017 arbeiten die Werke der HOMAG Group als internationaler Produktionsverband mit einheitlichen Standards, Methoden und Prozessen. Produkte werden seitdem noch stärker modular aufgebaut. Und der Kunde bekommt alles aus einer Hand.“

Ausgehend von dieser Verschmelzung präsentierte die Gruppe in den darauffolgenden Jahren eine ganze Reihe von neuen Maschinengenerationen, die über die gesamte Prozesskette reichten und ein neuartiges funktionales Design mit neuem Namen verbanden. Trugen Kantenanleimmaschinen von nun ab die Bezeichnung EDGETEQ, ging es technologisch weiterhin Schlag auf Schlag: 2018 kam etwa die Einsteigermaschine EDGETEQ S-200, Modell 1130 FC, auf den Markt, es folgten die neuen Baureihen EDGETEQ S-500 und EDGETEQ S-800. Der Entwicklung des Marktes hin zu autarken, automatisierten Fertigungssystemen wurde HOMAG 2021 mit einem nächsten Konzept gerecht: Anlässlich von Live.HOMAG stellte das Unternehmen zwei Zellen-Lösungen mit Kantenanleimmaschinen bereit: eine EDGETEQ S-380 mit Rückführung LOOPTEQ O-300 ideal zur Fertigung von Konstruktionselementen sowie eine EDGETEQ S-500 mit Rückführung LOOPTEQ O-600 und neuem Werkstückzuführsystem für besonders maßhaltige Werkstücke. Darüber hinaus präsentierte HOMAG einen Doppelendprofiler, mit dem sich Möbelelemente fertigen lassen, die mit der Möbel-Klick-Technologie Threespine der schwedischen Firma VÄLINGE im Klick-System zusammengebaut werden. Bei Bedarf lassen sich die Aggregate für das Möbelklick-System künftig auch direkt in Kantenanleimmaschinen integrieren.

Möbel als Innovationstreiber

Vorangetrieben wurden all diese Kantenanleimtechnologien aber nicht nur aus sich heraus, Innovationen initiierten auch regelmäßig die Neuheiten beim Möbeldesign. Formteile gehörten dazu, für deren Produktion im Durchlaufverfahren HOMAG Soft- und Postformingmaschinen entwickelte – konkret die KL 70/KL 80 beziehungsweise die VF 78/79 und VF 88/89. Solche Entwicklungen beflügelten ihrerseits dann wieder das Möbeldesign. Neben Soft- und Postformingkonzepten legte HOMAG einer Möbelindustrie, die sich im Wandel befand, zunehmend auch Verkettungs- Automations- und Handlinglösungen vor, wie Winkelübergaben oder Drehstationen beispielhaft zeigen. „Mitte der 1980er Jahre baute HOMAG dann auch die ersten Türenanlagen zum Anbringen von Kanten an Falztüren“, bringt Ernst Esslinger, Director Systems Project Execution, in Erinnerung. „1987 folgten Formteile-Durchlaufmaschinen, mit denen die Forderungen der Möbelindustrie erfüllt wurden, geschweifte oder Formteile aus rechteckigen Werkstücken in einem Durchgang zu fertigen. Bis dato war dies nur mit großem Aufwand und zwei bis drei Arbeitsgängen möglich.“ Dass HOMAG den Ausbau des Postformingverfahrens stets entscheidend prägte, zahlte sich einmal mehr 1990 aus: Die Weiterentwicklung zum Postforming-Direktverfahren ermöglichte dem Anwender nunmehr eine einfache Ablauforganisation, wobei er nicht mehr separat profilieren, bürsten, beleimen, belegen und pressen musste.

Im Durchlauf und stationär beschichten

Auch außerhalb der reinen Kantenbearbeitung legte die HOMAG Group immer wieder neue Technologien vor. 1982 gehörte dazu das completeLine-Verfahren, mit dem sich Rohspanplatten drei- und vierseitig in einem Durchlauf beschichten lassen. Die „Schmalfläche wird dafür mit einer Masse verdichtet, was die Kanten selbst bei grobporigem Plattenmaterial höherwertiger und belastbarerer macht“, erläutert Ernst Esslinger. „In diesem Zuge wurde 2015 die Flachkaschiermaschine FKF 200 mit reacTec-Düsenauftrag im completeLine-Verfahren vorgestellt, mit der sich in einem Arbeitsgang die Breit- und Schmalfläche mit Rollenmaterial kaschieren lassen. Das Finish der Schmalfläche wird dann von einer Ummantelungsstrecke und einer Nachbearbeitungseinheit umgesetzt.“

Mit der zunehmenden Veränderung des Möbeldesigns und dem steigenden Bedarf an Formteilen entschied sich HOMAG dann 1989, auch die CNC-Stationärtechnik für die Bearbeitung derartiger Teile einzusetzen. In der Folge wurden maßgebliche Weiterentwicklungen vorgelegt und die Einsatz- und Bearbeitungsmöglichkeiten laufend erweitert. Ein Meilenstein war insbesondere die Integration von Kantenanleim- und -bearbeitungsaggregaten, wobei die Maschinensteuerung hohe Anforderungen an die Dynamik und Positioniergenauigkeit zu erfüllen hatte. „Heute kann mit Stationärmaschinen nahezu jede Komplettbearbeitung realisiert werden“, verdeutlicht Frederik Meyer, Executive Vice President, CNC Processing. „Als Äquivalent zur Durchlauftechnik stellen sie ein wichtiges, zukunftsorientiertes Standbein der Gruppe dar. Kombiniert mit Beschick- und Stapeleinrichtungen, entstehen hierbei komplette Fertigungszellen, die auch mannlose Bearbeitungen ermöglichen“.

Digitalisierung und ihre Tools

Die Entwicklungen in der Holzbearbeitungs- und Möbelindustrie sind heute massiv von Megatrends wie der Automatisierung und Digitalisierung geprägt. Dies spiegelt sich besonders in der Steuerungs- und Computer-Technik wider, die als Schlüsseltechnologien den Ausbau der gesamten Fertigung wie auch einzelner Bearbeitungsverfahren bestimmen. „Wie kaum ein anderes Unternehmen hat dies HOMAG früh erkannt und kontinuierlich Lösungen vorgelegt. Eine einheitliche Steuerung für alle Prozesse der Gruppe war daher schon früh ein strategisches Ziel“, unterstreicht Matthias Volm. So führte das Unternehmen 1985 unter der Bezeichnung Homatic eine neuartige Steuerung ein, gefolgt von der Entwicklung einer Produktionsliniensteuerung, mit der sich Werkstücke über mehrere, im Verbund arbeitende Maschinen verfolgen ließen. Seit 2005 dominierte dann der Nachfolger, die „powerControl“-Steuerung, mit der eine Dezentralisierung der Steuerungen und Schaltschränke einhergeht. Auf der Ligna 2013 präsentierte HOMAG schließlich mit powerTouch ein Touchscreen-Bedienkonzept, das Design und Funktion vereinte und in Kombination mit der Steuerung powerControl einen hohen Kundennutzen bot. Einheitliche Bedienelemente und Softwarebausteine sorgten dafür, dass sich damit seither alle HOMAG-Maschinen auf gleiche Weise bedienen lassen. Die nächste Generation – powerTouch2 – folgte dann 2019.

Ein weiteres schlagkräftiges Tool brachte HOMAG 2014 mit ServiceBoard auf den Markt. „Mit dieser App können Anwender per Video Servicefälle an der Maschine ins ServiceCenter übertragen, wo ein Mitarbeiter sofort Informationen wie Anleitungen, Filme oder Pläne zur Verfügung stellt und damit das schnelle Beheben des Fehlers ermöglicht“, schildert Achim Homeier. Zur Reduzierung der Projektdurchlaufzeit lassen sich Maschinen und Anlagen von HOMAG darüber hinaus seit 2016 vor der Auslieferung virtuell in Betrieb nehmen. Das geschieht in Echtzeit und unter Verwendung realer Software- und Steuerungskomponenten. Seit 2019 ermöglichen digitale Zwillinge zudem ein digitales Maschinentraining für Mitarbeiter und Kunden. Zwei Jahre zuvor hatte da schon tapio auf der Ligna Weltpremiere gefeiert – eine cloudbasierte Plattform mit digitalen Produkten und datenbasierten Dienstleistungen für die gesamte Wertschöpfungskette der Holzindustrie. Ab diesem Zeitpunkt waren alle Neumaschinen der HOMAG Group bereit, Daten in die tapio-Cloud zu liefern.

Den aktuellen Meilenstein im Softwaresektor markiert 2022 der woodCommander 5 mit Edge Data Plugin auf den Kantenanleimmaschinen EDGETEQ S-500. Er macht die schnelle Auswahl von Bearbeitungsprogrammen und Kantenmaterialien ebenso möglich wie das sichere Erfassen von Produktionsparametern und das werkstückorientierte Erstellen von Maschinenprogrammen. Darüber hinaus bildet er die direkte Verbindung zwischen der Maschine und der App „materialAssist“, die das Kantenbandmaterial verwaltet.

Maßgeblicher Beitrag

In der Kantenbearbeitung wie in allen anderen Technologien des Möbelbaus und der Bauelementefertigung reicht das Leistungsspektrum von HOMAG heute von der Einzelmaschine im Einstiegs-, mittleren oder High-End-Segment über das Engineering und die Installation komplexer Fertigungsstraßen und Anlagen bis hin zur kompletten Branchenlösung, inklusive Consulting und Software sowie Systementwicklung und

-implementierung. Mit diesem eng aufeinander abgestimmten Maschinen- und Dienstleistungsprogramm bietet die HOMAG Group ihrem Kundenkreis eine umfassende Produktpalette mit hohem Kundennutzen. Dr. Sergej Schwarz: „Einen ganz wesentlichen Beitrag zur Stärkung der Wettbewerbsfähigkeit in Industrie und Handwerk leisten dabei die Kantenanleimtechnologien – ihre 60-jährige Geschichte zeigt dies eindrücklich.“

Erfolgsgeschichten

Die erste HOMAG-Kantenanleimmaschine war nicht nur der Startpunkt der HOMAG Group Erfolgsgeschichte, sondern auch ein wichtiger Meilenstein für viele HOMAG-Kunden. Aus diesem Grund begibt sich das Unternehmen nun auf die Suche – nach ebendiesen Geschichten und den erfahrensten Maschinen weit und breit.

Kunden, die eine HOMAG- oder BRANDT-Kantenanleimmaschine im Betrieb haben, die schon besonders lange im Einsatz ist, melden sich dazu am besten direkt mit einem Bild der Maschine, gerne auch mit Mitarbeitern, und ein paar Sätzen, was sie an ihrer Maschine besonders schätzen. Mit einer zusätzlichen Aufnahme des Typenschilds sind die Angaben vollständig.

Die Jubiläums-E-Mail-Adresse lautet: 60years.edgebanding@homag.com.

Unter allen Einsendungen wird jeweils die älteste noch aktive HOMAG- und BRANDT-Maschine gekürt.

Die Gewinnerinnen oder Gewinner werden in die Firmenzentrale nach Schopfloch eingeladen. Dort steht eine Werksbesichtigung, ein individueller Überblick über das aktuelle Maschinenprogramm und die Übergabe eines Überraschungspräsents auf dem Programm. Die Kosten für An-/Rückreise und Übernachtung übernimmt natürlich HOMAG. Für die prämierten Maschinen erfolgt zusätzlich eine kostenlose Inspektion.

Einsendeschluss ist der 31.07.2022.

Die Gewinnerinnen oder Gewinner werden auf www.homag.com, in den sozialen Medien und in der nächsten Ausgabe des Kundenmagazins Maßarbeit verkündet.

HOMAG GmbH

Homagstraße 3-5

72296 Schopfloch

Telefon: +49 (7443) 130

Telefax: +49 (7443) 132300

http://www.homag-group.de

Product Management / Edge Processing

Telefon: +49 (7443) 13-3119

E-Mail: Markus.Kostenbader@homag.com

![]()